|

|

|

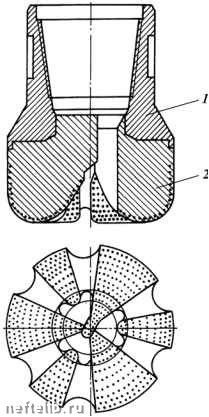

Главная Переработка нефти и газа сти от приложения нагрузки. Перекатывание венца шарошки создает ударное действие зубьев по породе забоя. Динамическая составляющая осевой нагрузки на долото определяют по формуле Од = aF, где a - коэффициент, зависящий от статической нагрузки; F = nдz 60. (4.33) (4.34) 4.3. АЛМАЗНЫЕ ДОЛОТА Алмазные долота, применяемые для бурения скважин сплошным забоем, представляют собой цельный стальной корпус 1 с присоединительной конической резьбой, к которому прикрепляется фасонная алмазо-несущая головка-матрица 2 (рис. 4.15). По характеру закрепления и размещения алмазов в матрице различают долота одно-, многослойные и им-прегнированные (с объемным размещением мелких алмазов в теле матрицы). По форме торца алмазные долота разделяются на плоские, выпуклые, вогнутые, выпукло-вогнутые, выпукло-конусные, двоякоконусные, ступенчато-конусные, комбинированные. В свою очередь, выпуклые и выпукло-вогнутые долота могут быть сферическими или грушевидными. Профиль долота должен соответствовать форме естественного износа. При бурении абразивных пород этой форме соответствует профиль выпукло-конусных долот. Поэтому эта форма получила наибольшее распространение. Современные конструкции алмазных долот имеют обратный конус в центральной части с углом при вершине от 55 до 120°. Конусный керн, образующийся при бурении, разрушается от вибрации и выносится через промывочные канавки. Однако при бурении крепких пород зависание долота на керне приводит к разрушению центра долота, так как резание породы в центральной части забоя практически отсутствует. Периферийная часть алмазного долота представляет собой сферическую поверхность, переходящую по мере удаления от торца в цилиндрическую. Цилиндрическая часть производит калибровку стенок скважины. Диаметр алмазных долот на 1,5-2,5 мм меньше диамет-  Рис. 4.15. Алмазное долото ра шарошечных и лопастных долот тех же номинальных размеров. Это объясняется тем, что при бурении шарошечными долотами на стенках скважины образуются спиралевидные выступы, уменьшающие проходное сечение скважины. Алмазные долота различаются также по форме промывочных каналов. Известны долота с центральной или торцовой промывкой; с сужающимися и расширяющимися промывочными каналами; радиальными, касательными и спиральными промывочными каналами. Форма промывочных каналов и их сечение выполняются так, чтобы обеспечить хорошее удаление частиц выбуренной породы, охлаждение и очистку рабочей части головки долота. Наиболее современными, с точки зрения охлаждения алмазов, являются долота со ступенчатой поверхностью и радиальными сужающимися каналами. По расположению алмазов на рабочей поверхности различают долота с радиальной, шахматной, концентрической, спиральной схемами размещения. Выбор схемы размещения определяется механическими свойствами породы, системой промывки, размерами, формой и сортностью алмазов. Рабочая поверхность долота оснащается алмазами различных размеров. Размеры их для калибрующей части 0,1-0,25 карата1; для торцовых поверхностей 0,2 - 0,34 карата; для конусных поверхностей 0,1-0,25 карата. Количество зерен алмазов, устанавливаемых на поверхности долота диаметром 140 мм, составляет 1000-1100; в долотах диаметром 212 мм - до 2000. На одно долото расходуется от 200 до 700 карат алмазов. Алмаз является самым твердым из всех известных минералов и искусственных веществ. Непревзойденная твердость и высокая износостойкость обусловили его широкое применение в технике. По химическому составу алмаз является чистым углеродом. Плотность его колеблется от 3470 до 3540 кг/м3. Алмаз довольно хрупок. При высоких температурах (2000- 3000 °С) алмаз без доступа кислорода превращается в графит. В воздухе алмаз сгорает при температуре 850-1000 °С. Алмазы в первую очередь разделяются на ювелирные и технические. В природе значительно чаще встречаются агрегатные разновидности алмазов: борт, карбонадо, баллас, конго. В бурении обычно применяют агрегатные разновидности алмазов. Карбонадо, тонкозернистые плотные агрегаты буровато-черного цвета, имеют наибольшую прочность и встречаются очень редко. С точки зрения использования в бурении они стоят на первом месте. На втором месте стоят бесцветные и желтоватые балласы, имеющие большую крепость благодаря наружной твердой оболочке толщиной около 1 мм. Третье место занимает борт, обладающий небольшой крепостью вследствие трещиновато-сти кристаллов. В настоящее время борт - основное сырье для изготовления буровых долот, так как он встречается часто и имеет невысокую цену, идет в основном на изготовление абразивного сырья. Используется три способа изготовления алмазных долот: чеканка крупных алмазов, заливка и метод порошковой металлургии. Чеканка является старейшим способом изготовления кольцевых коронок и представляет собой ручное закрепление алмазов в заранее приготовленные гнезда в металлической основе. Чеканка малопроизводительна и в настоящее время используется редко. 1 Один карат равен по массе 0,2 г. Способ заливки заключается в том, что в угольную или графитовую форму по определенной схеме раскладываются алмазы, а затем форму заливают легкоплавким сплавом. Отлитое кольцо-матрица припаивается к готовому корпусу долота или непосредственно при его литье. Недостатком способа является низкое качество матриц. Способ порошковой металлургии - наиболее прогрессивный. Изготовление алмазных долот по этому способу сводится к следующим операциям. Готовят смесь порошков-шихты, раскладывают алмазы в разборную пресс-форму, засыпают шихту в пресс-форму, прессуют шихту, спекают матрицу, обрабатывают долото. Для изготовления шихты в качестве основного материала обычно используется карбид вольфрама (90-95 %), а связывающим металлом является кобальт (5-20 %). В качестве основного металла используются также порошковый вольфрам, ферромолибден, никель. Связывающими материалами могут быть сплавы меди и цинка в различных соотношениях. Раскладка алмазов в пресс-форму проводится вручную с помощью пинцета или вакуумного карандаша по определенной схеме. Выбор схемы раскладки зависит от конструктивных особенностей алмазного долота. После засыпки шихты в пресс-форму и прессования долото помещают в электрическую печь и разогревают до определенной температуры в водородной среде в зависимости от состава матрицы. Обычно температура спекания 650-1300 °С, выдержка 1-2 ч. После остывания долото подвергается механической обработке: обтачивают корпус, нарезают резьбу, изготовляют промывочные каналы. Иногда рабочая поверхность алмазных долот обрабатывается пескоструйным аппаратом для получения нужного оголения алмазов. Абсолютное значение оголения находится в пределах 0,1-0,75 мм. Корпус алмазного долота изготовляют из конструкционной углеродистой или хромистой стали марки 40Х с содержанием углерода 0,35 - 0,4 %. 4.4. ЛОПАСТНЫЕ ДОЛОТА Лопастные долота могут быть режущего и истирающе-режущего типов. РЕЖУЩИЕ ЛОПАСТНЫЕ ДОЛОТА Лопастные долота режущего типа выпускаются двух основных видов: двухлопастные 2Л и трехлопастные 3Л. Лопастное долото состоит из стального штампованного или литого корпуса с конической присоединительной резьбой и лопастей, отштампованных или отлитых вместе с корпусом, присоединенных или приваренных к нему (рис. 4.16). Лопасти выполняются со скосом боковых граней под углом 3-5°, направленным в сторону, противоположную вращению. В зависимости от твердости пород лопасти заправляются под различными уг- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

||

|

|